Термин экобетон достаточно обособлен и не отражает ни одного конкретного свойства бетона как строительного материала. Смысловую характеристику такого бетона могут вкладывать как содержимый в нем экологически дружественный материал. К тому же экологическая эффективность материала тоже очень дружественна окружающей среде. Экологическая стабильность материала наделяет его способностью к минимизации внесению отходов, приводящих к загрязнению природы. Временные факторы разложенияна основные ключевые элементы могут влиять на ландшафтные или эрозионные процессы. Это особенно актуально во врменном строительстве, при земляных работах и прочее.

Долговечность строиетельного материала во много определяется стабильностью для экобетонов. Стабильность конструкции, отсутствие как бы то ни было выделений делает материал экологически чистым.

Термин Экобетон может быть еще и сугубо коммерческим. Тенденции в экологичности и энергосбережении могут быть брендом Экобетона, достаточно подчеркнуть одну из подходящих особенностей материала.

Местное законодательство и строительные нормы влияют на состав бетонной смеси и такая смесь может быть достаточно сложной. Компоненты смеси увеличивают его прочность и меняют по необходимости внешний вид. Такие требования учитывают сезонность погодных условий и доступность традиционных компонентов бетона по регионам. Сбор комплекса этих требований происходит еще на этапе проектирования. Но применение экологического бетона должна начинаться еще раньше — на законодательном уровне, генеральным планом застройки, защита ландшафта и улучшение экологической обстановки, освоение и переработки отходов промышленных предприятий соседних регионов.

Современные программные комплексы, статистические наблюдения за погодными условиями, сбор данных о поведении сочетания компонентов и добавок позволяют получать правильные конструкции и составы сразу.

Такие наблюдения за бетоном можно отнести еще к римским временам. В состав римкого бетона входил пуццолановый вулканический пепел и гидратная известь. В тоже время у других культур уже существовал бетона только из песка и извести. Римляне эксперементировали с компонентами смеси и заменили известь на глину, так вышел гидравлический бетон. Но именно пепел даровала природа.

Научно-технические изыскания особенно важны, если принять во внимание, что это относительно «зеленый» материал — поскольку его воплощенная энергия и углерод на единицу объема намного меньше, чем у любого другого строительного материала. И из-за уже более низкого экологического воздействия едва ли возможно достигнуть прорыва одним шагом или технологией. Учитывая тот факт, что бетон изготовлен из местного и доступного сырья — вряд ли было бы возможно найти одно единственное решение, которое могло бы быть применимо во всем мире. Таким образом, более практичным путем, по крайней мере, на ближайшее будущее, является разработка и продвижение ряда технологий, которые можно было бы применяться выборочно, в зависимости от местных условий и наличия сырья. И котторое может быть объединено, чтобы обеспечить аддитивные влияния, которые после суммирования приведут к значительному улучшению экологического воздействия.

На протяжении многих лет были разработаны и применены многочисленные научные подходы и технологии для смягчения воздействия бетона на окружающую среду, предоставляя средства для производства цементов и бетонов с пониженным энергетическим и углеродным содержанием. И в то же время поддерживая и даже улучшая показатели долговременной долговечности, чтобы обеспечить дополнительные экологические и экологические преимущества.

Это ноу-хау и современное состояние техники в широком спектре технологий должны быть доступны любому исследователю и технологу, имеющему дело с устойчивостью взаимодействия с бетоном. В течение прошлого столетия мировое использование материалов увеличилось в 8 раз, и в результате человечество в настоящее время использует почти 60 миллиардов тонн материалов в год. Более важная экологическая угроза, связанная с таким производством, заключается не столько в истощении невозобновляемых сырьевых материалов, сколько в воздействии на окружающую среду, вызванном его добычей, а именно в результате обширной вырубки лесов и потери верхнего слоя плодородного черноземного грунта.

В 2000 году добыча полезных ископаемых по всему миру привела к образованию 6000 млн. тонн отходов, в результате чего было получено всего лишь 900 млн. тонн полезного сырья. Это означает, что в среднем используется только 0,15% от общей массы, что приводит к огромным количествам минеральных отходов, удаление которых представляет экологический риск с точки зрения сохранения биоразнообразия, загрязнения воздуха и загрязнения водных ресурсов.

Бетон является наиболее используемым строительным материалом на Земле, в настоящее время около 10 км кубических в год. Для сравнения, количество обожженной глины, древесины и стали, используемых в строительстве, составляет соответственно около 2, 1,3 и 0,1 км кубических. Основное связующее для бетона, портландцемент, составляет почти 80% от общего объема выбросов CO2, что, в свою очередь, составляет около 6-7% от общего объема выбросов CO2 на всей планете. Это особенно серьезно в нынешних условиях изменения климата и усугубляется тем, что к 2050 году ожидается, что спрос на портландцемент вырастет почти на 200% по сравнению с уровнем 2010 года, достигнув 6000 миллионов тонн в год.

Концепция экологической эффективности была впервые введена в 1991 году Всемирным советом предпринимателей по устойчивому развитию и включает в себя:

- разработка продуктов и услуг по конкурентоспособным ценам, которые отвечают потребностям человечества с качеством жизни, постепенно уменьшая их воздействие на окружающую среду и потребление сырья в течение всего их жизненного цикла, до уровня, совместимого с возможностями планеты.

Для бетона эта концепция означает производство большего с меньшими ресурсами и меньшими отходами и выбросами. Например, замена портландцемента вспомогательными цементными материалами и первичными заполнителями промышленными отходами.

Очень хорошая статья посвященная применению различных отходов в виде наполнителей для бетона по этой ссылке.

Экоэффективность портландцементного бетона

Воздействие портланд цемента на окружающую среду

Производство цемента претерпело колоссальное развитие за последние 2000 лет. Хотя использование цемента в бетоне имеет очень долгую историю, промышленное производство цемента началось в середине 19-го века, сначала с шахтных печей, а затем были заменены вращающимися печами в качестве стандартного оборудования по всему миру. Сегодня ежегодное мировое производство цемента достигло 2,8 миллиарда тонн и, как ожидается, увеличится примерно до 4 миллиардов тонн в год. Основной рост ожидается в таких странах, как Китай и Индия, а также в таких регионах, как Ближний Восток и Северная Африка. В то же время цементная промышленность сталкивается с такими проблемами, как увеличение затрат на энергоснабжение, требования по снижению выбросов CO2 и поставка сырья в достаточном количестве и количестве. Всемирный бизнес ассоциация по устойчивому развитию и его инициативы по устойчивому развитию цемента, в которую входят производители цемента по всему миру, инициировали проект «Правильное определение чисел», который впервые предоставляет хорошую базу данных для большинства мировой цементной промышленности с точки зрения выделения СО2 и энергии. На производство всего цемента приходится 5% глобальных антропогенных выбросов CO2 и 7% промышленного топлива.

Описание процесса производства цемента

В первом приближении центр портландцементного клинкера описан как четырехкомпонентная система, состоящая из четырех основных оксидов: CaO, SiO2, Al2O3 и Fe2O3. Сырье должно быть смешано точно, чтобы обеспечить соответствующее количество элементов. Все эти сырьевые материалы вместе с топливной золой затем объединяются для образования типичного состава клинкера. В наилучшей доступной технологии производства цемента известняк и кремний, оксиды алюминия и железа измельчаются, а затем размалываются в сырую муку. Эта сырая мука смешивается в смесительных бункерах и затем нагревается в системе предварительного нагрева, которая диссоциирует карбонат на оксид кальция и диоксид углерода. Затем массу пропускают через печь для разогрева. Происходит реакция между оксидом кальция и другими элементами с образованием силикатов и алюминатов кальция при температуре около 1500 ° С. Первичное топливо используется для поддержания достаточного уровня температуры в зоне горения для протекания химических реакций. Когда клинкер охлаждается до температуры субсолидуса, образуется комплекс, состоящий из C3S, C2S, C3A и C4AF. Клинкер затем будет измельчен с помощью гипса, известняка и золы до более тонкого продукта, называемого цементом. Комплексный процесс производства цемента можно найти в Европейской ассоциации цемента.

Добыча и дробление известняка

Месторождения природного происхождения, такие как известняк, марки или мел, дают карбонат кальция и извлекаются из карьеров, часто расположены рядом с цементным заводом. Очень небольшое количество корректирующих материалов, лишней железной руды, бокситов, сланец, глина или песок могут потребоваться для получения оксида железа, глинозема и диоксида кремния для адаптации химического состава сырьевой смеси к требованиям процесса и продукта.

Основные воздействия

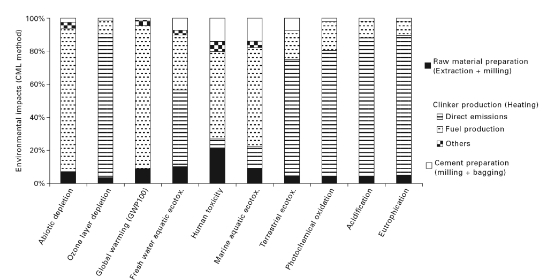

Многие экологические исследования влияют на различные процессы, связанные с производством цемента. Последние исследования показывают, что прокаливание играет доминирующую роль в воздействии производства цемента на окружающую среду. Процессы, используемые для подготовки сырья и материалов после кальцинирования, составляют не более 20% воздействий для всех категорий воздействий. Факт, что воздействие на окружающую среду связано с прямыми выбросами от цементной печи или с косвенным воздействием, связанным с подготовкой топлива.

В мировом масштабе

За последние десятилетия акцент явно сместился в сторону глобального внимания к изменениям климата. Недавнее исследование собрало глобальные последствия от производства цемента. Обычно они представляют собой сумму CO2, связанную с использованием энергии.

Что касается последнего, некоторые авторы проводят различие между косвенным и прямым связанным энергией CO2. Выбросы EIB включают выбросы CO2, связанные с выработкой электроэнергии для работы цементного завода, в то время как прямые выбросы, связанные с энергией, связаны со сжиганием топлива в цементной печи. Что касается CO2, эффективность цементной печи играет важную роль. При оптимальных условиях потребление тепла может быть уменьшено до менее 2,9 ГДж / т клинкера. Типичная современная вращающаяся цементная печь с удельным потреблением тепла в 3,1 ГДж / т клинкера выделяет приблизительно 0,31 кг CO2, тогда как это количество составляет около 0,60 кг / кг клинкера для неэффективной длинной вращающейся печи, сжигающей влажное сырье с дополнительным расходом тепла около 0,6 ГДж / т клинкера.

Возможности снижения выбросов CO2 довольно ограничены. Частичная замена традиционного сырья доменным шлаком или летучей золой класса C с более высоким содержанием кальция является одним из вариантов. На практике обычно сообщается о замещающих уровнях около 10%. Для дальнейшего сокращения выбросов необходимо рассмотреть альтернативные химические составы клинкера. Этим облаком может быть, например, разработка цемента белитового типа или сульфоалюминатного клинкера. Краткое описание этих альтернативных химикатов можно найти описаниях.

В локальном масштабе

Выбросы пыли из цементной печи являются основными факторами, влияющими на местное воздействие. Размер находится в пределах диапазона размеров вдыхаемых частиц. Поскольку диаметр мал. Эти мелкие частицы не сгоревших и частично сгоревших сырых материалов, присутствующих в датчиках сгорания цементной печи, рассматриваются как потенциально опасные отходы из-за их едкого и раздражающего характера. В настоящее время как угроза жизни, так и риск для здоровья, связанные с ХБП, могут быть значительно снижены путем карбонизации минералов. Секвестрация углерода в ХБП стабилизирует отходы. Снижение Ph снижает риск для здоровья и образование вредного фильтрата. Кроме того, использование CKD для секвестрационных аппаратов должно иметь преимущество в мировом масштабе, так как около 7% выбросов углерода могут быть уловлены таким образом. В местном масштабе следует обратить внимание на содержание хрома в цементе. Например, продажа цемента, содержащего более 2 частей на миллион растворенного Cr в гидратированном виде, запрещена Европейской директивой 2003/53 / EC. Шестивалентный хром не стабилен. При растворении Cr может проникать в незащищенную кожу и превращаться в Cr, который в сочетании с эпидермальными белками образует аллерген, к которому некоторые люди чувствительны. Содержание Cr может происходить из сырья и топлива, поступающего в систему, огнестойкие блоки из-за магнезии и хрома от износа металла от дробилок, содержащих сплавы хрома и добавки гипса, пуццоланов, измельченного гранулированного БФС, минеральных компонентов, ХБП и регуляторов схватывания.

Наконец, ряд дополнительных загрязнителей, таких как полихлорированные дибензо-п-диоксины, дибензофураны и тяжелые материалы могут быть потенциально освобождены. Недавние исследования, которые оценивают потенциальный риск для здоровья населения, проживающего по соседству с цементным заводом, показывают, что наблюдалась сезонная картина с более высокими значениями, зарегистрированными в более холодные периоды. Однако канцерогенный и неканцерогенный риск, связанный с воздействием металлов и полихлорированных дибензодиоксинов / фуранов, находился в пределах допустимых норм международных регулирующих организмов. Кроме того, интенсивное использование альтернативных видов топлива, таких как осадок сточных вод или твердые бытовые отходы, которые в противном случае были бы каким-либо образом утилизированы, или топливо, полученное из отходов, позволяет значительно снизить уровни, а также некоторые эталонные концентрации.

Будущие тенденции

Альтернативные материалы

Альтернативные виды топлива

Использование альтернативных видов топлива и сырья для производства цемента и клинкера, безусловно, имеет большое значение как для производителя цемента, так и для общества в целом. Использование альтернативного топлива началось в середине 1980-х годов. Начиная с линий кальцинирования, до 100% сжигания альтернативного топлива на стадии предварительного прокаливания было очень быстро достигнуто. Альтернативными видами топлива являются в основном использованные шины, экскременты животных (коровий навоз), осадки сточных вод, отработанное масло и кусковые материалы. Последнее твердое извлеченное топливо извлекается из потоков промышленных отходов, а также во все большей степени из муниципальных источников. Эти отработанные виды топлива представляют собой легкие фракции, предварительно обработанные путем механической или воздушной сепарации. Топливные отходы состоят из измельченной бумаги, пластмасс, фольги, текстиля и резины, а также содержат металлические или минеральные примеси.

В то время как в некоторых печах было достигнуто до 100% заменителей, в других на местных рынках отходов, где не разрешены такие условия, не допускаются более высокие показатели. Утилизация требует адаптации процесса сгорания. Современные многоканальные горелки, разработанные для использования альтернативных видов топлива, позволяют контролировать форму пламени для оптимизации характеристик горения топлива и условий обжига клинкера. В обычной печи с предварительным нагревом (без предварительного обжига) можно сжигать топливо только на входе в печь с частотой замещения до 25-30%. Это отличается в печах предварительного обжига, так как обычно до 65% от общего количества потребляемой энергии топлива подается в кальцинатор и минимум 35% через горелку основной печи. Как следствие, когда в предварительном кальцинаторе используются альтернативные виды топлива, это не меняет характер вводимого в печь и не влияет на его производительность в печи. Большинство операторов затем сначала увеличивают запас альтернативного топлива в предварительном кальцинаторе. После этого они начинают увеличивать долю альтернативных видов топлива в зоне обжига спекания.

Когда в цементной печи используются альтернативные виды топлива, эти альтернативные виды топлива смешиваются с пищей и могут влиять на свойства клинкера. В недавно опубликованном документе были рассмотрены химические последствия горнодобывающих элементов, добавляемых в клинкер при использовании альтернативного топлива. Например, фосфор присутствует в мясной и костной муке, а хлориды присутствуют в топливе, полученном из отходов. Эти второстепенные элементы влияют на процесс обжига (клинкер, охлаждение и эмиссию) как термодинамически, изменяя фазовые сборки в системе, так и кинетически, изменяя химические и физические свойства промежуточного расплава. Исследования промышленного клинкера показывают, что фосфор распределяется по зернам белита без какой-либо структурной модификации. В лабораторных экспериментах известно, что небольшое количество P2O5 добавляется для подавления эффекта пыления вследствие трансфомации. Фосфор замещает кремний как в алите, так и в белите, и, следовательно, увеличивает содержание белита с содержанием фосфора в клинкере до 1%. Распределение P5 + в силикатных фазах ближе к I. Повышенное содержание белита, о котором часто сообщают, затем необходимо компенсировать путем увеличения содержания кальция в клинкере.

Добавление хлоридсодержащих компонентов увеличивает сырую муку и позволяет повысить содержание алита при той же температуре клинкера. Галогены обладают большой способностью снижать вязкость жидкой фазы, а СаО хорошо растворим в жидких фазах, богатых галогеном.

Максимальное количество Cu, Ni, Sn и Zn, которое облако может быть внедрено в лабораторный клинкер, определено экспериментально. Этот предел удержания составляет 0,35% для Cu, 0,5% для Ni, 1% для Sn и 0,7% для Zn.

Недавнее исследование оценило перспективность использования альтернативного топлива и показало, что в развитых странах можно достичь 40-60% альтернативного топлива в 205 году, тогда как в развивающихся странах это соотношение будет составлять около 25-35%. Технически, возможны гораздо более высокие показатели замещения. В некоторых европейских странах средний коэффициент замещения составляет более 50% для цементной промышленности и до 98% в среднем за год для отдельных цементных заводов. Поскольку выбросы CO2, связанные с топливом, составляют около 40% от общего объема выбросов при производстве цемента, потенциал сокращения выбросов CO2 при использовании альтернативного топлива может быть значительным.